16 нояб. 2025 г.·8 мин

Analog Devices и аналоговые цепи: база датчиков и фабрик

Разбираем, почему аналоговые сигнальные цепочки — основа датчиков, приборов и фабрик: от усиления и фильтрации до АЦП, калибровки и защиты от помех.

Зачем миру аналог: невидимая инфраструктура измерений

Любые «данные из реального мира» сначала существуют не в виде чисел, а как физические величины: температура, давление, вибрация, свет, ток, химический состав. Пока это физика, а не таблица в базе — и именно здесь начинается аналог.

Что такое аналоговая сигнальная цепочка

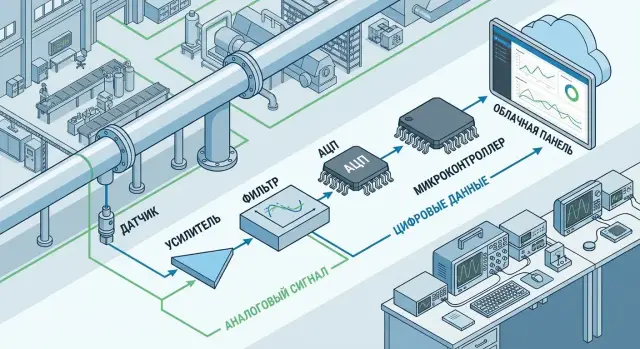

Аналоговая сигнальная цепочка — это набор узлов между датчиком и цифровой системой, которые превращают слабый, шумный и часто неудобный сигнал в измерение, которому можно доверять. Обычно в цепочку входят: входная защита, согласование, усиление, фильтрация, опорное напряжение, преобразование АЦП/ЦАП и иногда — первичная обработка на «краю» (edge), до отправки данных дальше.

Почему без аналога не бывает «реальных» данных

Цифровой контроллер или компьютер не умеет напрямую «почувствовать» мир: он оперирует дискретными уровнями и кодами. Датчик же выдаёт непрерывный сигнал, причём часто микровольты, микроамперы или небольшие изменения сопротивления. Если на входе есть ошибка, шум, наводка или перегрузка, то дальше по цепочке даже идеально работающие алгоритмы будут обрабатывать уже искажённую реальность.

Поэтому точность измерений почти всегда определяется тем, как спроектирована аналоговая часть до АЦП.

Где это видно на практике

На фабрике аналоговые цепи стоят между датчиками и ПЛК/приводами: от них зависит стабильность контуров, качество продукции и простои. В станках и роботах они обеспечивают корректные токовые измерения, контроль вибраций, энкодерные интерфейсы, диагностику питания. В лабораторных приборах (осциллографах, мультиметрах, анализаторах) именно аналоговый фронтенд задаёт пределы точности и повторяемости.

Цель этой статьи

Дальше мы соберём практичную «карту» сигнальной цепочки: какие блоки бывают, какие ошибки чаще всего ломают измерения и как выбирать решения (усилители, фильтры, АЦП/ЦАП, опорники и защиту), чтобы данные оставались корректными в реальных условиях производства и измерений.

Карта сигнальной цепочки: от датчика до решения

Любое «цифровое» решение для физического мира начинается с аналогового сигнала. Чтобы понять, где рождаются точность и отказоустойчивость, удобно смотреть на систему как на непрерывную цепочку:

датчик → аналоговый фронтенд (AFE) → АЦП → цифровая обработка → управление (ЦАП/ШИМ/интерфейсы) → исполнительный механизм.

Схема пути сигнала (в одном предложении)

Датчик преобразует физику (давление, температуру, ток, вибрацию) в напряжение/ток; AFE подготавливает этот сигнал; АЦП переводит его в числа; алгоритмы фильтруют и принимают решение; дальше команда уходит в «железо» через ЦАП или управление приводом.

Что входит в аналоговый фронтенд (AFE)

AFE — это всё, что находится между датчиком и входом АЦП. Обычно это:

- усиление (инструментальные/операционные усилители, программируемый коэффициент усиления);

- согласование и смещение (уровни, common-mode, преобразование ток↔напряжение, входные делители);

- фильтрация (антиалиасинг, подавление сетевых наводок, ограничение полосы);

- защита и коммутация (TVS, резисторы, аналоговые ключи/мультиплексоры);

- опорники и питание, которые незаметно задают пределы точности.

Где принимаются ключевые решения по точности и надёжности

Самые важные решения часто происходят ещё до выбора АЦП. Именно AFE определяет:

- какую часть динамического диапазона АЦП вы реально используете;

- какой шум попадёт в измерение;

- выдержит ли вход электростатику, перенапряжения и ошибки подключения;

- как система поведёт себя на длинных кабелях и в индустриальных помехах;

- насколько стабильны параметры при температурных перепадах и старении компонентов.

Параметры, которые «запекаются» рано и потом почти не лечатся

Есть вещи, которые сложно исправить прошивкой:

- шум и дрейф усилителя/опорника (они маскируют слабые сигналы);

- аналоговая полоса и антиалиасинг-фильтр (если «поймали» алиасинг, цифра уже видит искажённые данные);

- входной диапазон, насыщение и перегрузка (клиппинг необратим);

- топология земли/экранирования (неудачная разводка превращает систему в антенну).

Понимание этой карты помогает проектировать цепь так, чтобы цифровая часть работала с качественными данными, а не героически исправляла ошибки, внесённые на входе.

Сенсоры реального мира: слабый сигнал и сложная физика

Сенсор редко «выдаёт данные» в удобном виде. Чаще он отдаёт слабый аналоговый сигнал, в котором смешаны полезная физика, собственные ограничения датчика и влияние среды. Поэтому уже на выходе сенсора важно понимать: что именно является сигналом, какого он уровня и что может исказить измерение.

Какие бывают выходы у сенсоров

На практике встречаются датчики с выходом по напряжению или току (например, 4–20 мА), мостовые схемы (тензодатчики), термопары, фотодиоды, MEMS-датчики ускорения/давления.

У каждого типа — свои характерные проблемы. Термопара даёт микровольты на фоне температурных градиентов и паразитных термо-ЭДС. Мосты требуют точного возбуждения и чувствительны к изменению сопротивлений. Фотодиод — это ток, который нужно аккуратно преобразовать в напряжение, не утонув в шуме. MEMS часто имеют небольшой полезный сигнал и выраженные резонансы/полосовые ограничения.

Уровни, импеданс и динамика

Ключевые параметры — выходной уровень, импеданс источника, динамический диапазон и скорость изменения сигнала. Высокоомный источник хуже переносит наводки и утечки. Малый уровень означает, что даже микровольты шума, смещения или термодрейфа будут сравнимы с полезным эффектом. Быстро меняющийся сигнал предъявляет требования к полосе и времени установления последующих каскадов.

Что портит сигнал

Помимо внешних наводок, сигнал искажают собственные шумы, дрейф (температура, старение), нелинейность и гистерезис. Иногда «ошибка» выглядит как реальный эффект процесса — и именно это делает сенсоры коварными.

Зачем нужны возбуждение и bias

Многие датчики не работают без правильно заданных условий: мостам нужно стабильное возбуждение, фотодиодам — поляризация (bias) для скорости и линейности, а некоторым входам требуется смещение (bias) до середины диапазона, чтобы измерять двуполярные отклонения при однополярном питании. Эти детали закладывают фундамент точности ещё до усиления и оцифровки.

Усиление и согласование: как не потерять точность на входе

Первые сантиметры сигнальной цепочки часто решают судьбу всего измерения. Сигнал с датчика может быть слабым (милливольты или микроамперы), «хрупким» по отношению к наводкам и при этом идти по проводам в шумной промышленной среде. Поэтому входной каскад обычно выполняет сразу несколько ролей: буфер, усиление, согласование импеданса и защита.

Что делает входной каскад

Буфер нужен, чтобы не «нагружать» датчик: если входное сопротивление слишком низкое, сигнал просядет, а характеристика датчика исказится. Согласование импеданса — это про правильную работу с источниками высокого сопротивления (например, мостовые схемы) или с токовыми выходами. Защита входа (ограничение перенапряжений, ESD, токовые резисторы) важна не меньше: один импульс — и точность уже не имеет значения.

Как выбрать усилитель под задачу

- Операционный усилитель — универсальный вариант для буфера и усиления напряжения.

- Инструментальный усилитель — когда важны точные дифференциальные измерения и подавление помех по общему режиму (в т.ч. на длинных линиях).

- Трансимпедансный усилитель — когда датчик отдаёт ток (фотодиод, некоторые электрохимические сенсоры), и нужно превратить ток в напряжение.

Параметры, которые реально влияют на точность

Смотрите не только на «усиление». На итоговую погрешность влияют: шум, входное смещение (offset) и дрейф, полоса пропускания, CMRR (для дифференциальных измерений), входные токи (особенно с высокоомными источниками). Важно оценивать их в контексте частоты сигнала, температуры и требуемой точности.

Как ошибка усилителя превращается в ошибку измерения

Представим датчик 10 мВ, усиление 100 → на выходе ожидаем 1 В. Если у усилителя входное смещение 50 мкВ, после усиления это станет 5 мВ на выходе — то есть 0,5% ошибки относительно 1 В, ещё до учёта шума и дрейфа.

А если источник высокоомный и входной ток 50 нА течёт через 100 кОм эквивалентного сопротивления, появится дополнительная ошибка 5 мВ уже на входе — и она тоже усилится.

Вывод: точность «на входе» — это не один параметр, а сумма компромиссов. Грамотное усиление и согласование превращают слабый сигнал датчика в надёжный, измеряемый и защищённый вход для последующих фильтров и АЦП.

Фильтры и полоса: борьба с алиасингом и наводками

Фильтр в сигнальной цепочке — это не «украшение схемы», а способ сделать измерение правдивым. Он задаёт полезную полосу, подавляет паразитные компоненты и готовит сигнал к АЦП так, чтобы цифра не «придумала» несуществующие частоты.

Зачем фильтрация: антиалиасинг и санитария входа

Перед оцифровкой важна антиалиасинговая фильтрация: всё, что выше половины частоты дискретизации АЦП, должно быть заметно подавлено. Иначе высокочастотный мусор «сложится» в полосу измерения и станет неотличим от полезного сигнала.

Фильтр также решает практичную задачу — ограничить полосу до реального содержания сигнала. Если датчик измеряет медленный процесс, нет смысла пропускать десятки килогерц: лишняя полоса лишь собирает наводки.

Пассивные и активные фильтры: что выбирать

Пассивные RC/LC-фильтры просты, дёшевы и устойчивы; хорошо работают как «первый барьер» прямо у входного разъёма. Но у них есть ограничения: зависимость от импедансов источника/нагрузки и трудности с получением крутых характеристик без крупных индуктивностей.

Активные фильтры (на операционных усилителях) удобны, когда нужно одновременно фильтровать и буферизовать/усиливать, получить точный срез и повторяемые параметры. Их выбирают, когда вход АЦП требует определённого источникового сопротивления, а также когда важно контролировать форму АЧХ без громоздких компонентов.

Порядок фильтра и компромисс «задержка vs подавление»

Чем выше порядок, тем круче спад и лучше подавление вне полосы — но растут задержка и «звон» на переходных процессах. В измерениях это проявляется как:

- дополнительное время установления после скачка сигнала;

- искажение формы импульсов;

- ухудшение реакции регуляторов, если фильтр стоит в контуре управления.

Практика: сначала задают допустимую задержку/время установления, затем выбирают минимальный порядок, который обеспечивает требуемое подавление алиасинга.

Типовые помехи: что чаще всего пролезает

На производстве и в приборах регулярно встречаются:

- 50/60 Гц и гармоники (наводки сети и земли);

- ШИМ-помехи от приводов и импульсных БП (широкополосные всплески);

- радиочастотные наводки от связи/передатчиков (детектируются входными переходами).

Хороший фильтр обычно начинается с простого RC у входа, затем — аккуратная антиалиасинговая ступень перед АЦП, согласованная с его входом. Такой «двухэтажный» подход чаще даёт лучший результат, чем попытка одним сложным фильтром решить всё сразу.

АЦП/ЦАП и опорники: мост между аналогом и цифрой

Мобильный сервис для техников

Сделайте мобильное приложение для техников на Flutter - обходы, проверки, сервис.

Когда сигнал уже усилен и отфильтрован, его нужно перевести в цифру так, чтобы не потерять смысл измерения. Здесь АЦП, ЦАП и опорное напряжение становятся центром всей точности: можно иметь отличный датчик, но получить плохие данные из‑за неверно выбранного преобразователя или шумного опорника.

АЦП: SAR и сигма‑дельта — когда что выбирать

SAR (Successive Approximation) обычно берут для быстрых измерений и многоканальности: токи/напряжения, быстрые контуры управления, сбор данных с нескольких датчиков по очереди. Сильная сторона — высокая скорость и предсказуемая задержка.

Сигма‑дельта чаще выбирают для медленных, но очень точных измерений: весы, термопары, тензодатчики, прецизионные датчики давления. За счёт передискретизации и цифровой фильтрации они хорошо «вытаскивают» слабые сигналы, но обычно дают большую задержку и более узкую полезную полосу.

На что смотреть в параметрах

Разрядность сама по себе не гарантирует качество. Важно понимать:

- ENOB — «сколько реальных бит» остаётся с учётом шума и нелинейностей.

- SNR и THD — насколько чисто АЦП передаёт сигнал (шум и гармоники).

- Частота дискретизации — должна соответствовать полосе после аналогового фильтра.

- Джиттер тактирования — критичен, когда измеряются высокочастотные сигналы: нестабильные фронты превращаются в дополнительный шум.

Опорное напряжение: тихий источник ошибок

Опорник задаёт «линейку», по которой АЦП измеряет вход. Любой шум, дрейф или просадка опорного напряжения прямо превращаются в ошибку измерений. Практика: малошумящий опорник, корректная развязка по питанию, короткие трассы к выводам REF, продуманная «земля» и тепловая стабильность.

ЦАП и аналоговый выход: когда нужен и что портит результат

ЦАП нужен, когда системе важно выдавать управляемое аналоговое значение: 0–10 В, 4–20 мА, задания приводам, калибровочные уровни, смещения, генерация тестовых сигналов. Частые критичные ошибки — смещение (offset), ошибка усиления (gain), нелинейность (INL/DNL) и глитчи при переключениях кода. Если выход идёт «в поле», добавляются требования к защите и стабильности нагрузки.

Погрешности, дрейф и калибровка: удерживаем доверие к данным

Даже самая аккуратная сигнальная цепочка со временем «уплывает»: меняется температура, стареют компоненты, наводки в цеху становятся сильнее. Если это не учитывать, данные с датчиков перестают быть опорой для решений — от регулирования до диагностики.

Главные источники ошибок

Ошибки редко бывают одной природы — чаще это сумма небольших эффектов:

- Шум: собственный шум датчика и усилителя, плюс наводки от питания и силового оборудования. Он ухудшает повторяемость и «размывает» мелкие изменения.

- Дрейф температуры: смещения (offset) и коэффициент усиления меняются с нагревом/охлаждением. Особенно заметно в медленных измерениях, где фильтрацией не «спрячешь» проблему.

- Квантование АЦП: шаг дискретизации ограничивает минимально различимый сигнал, а реальная эффективная разрядность зависит от шума и фронтенда.

- Нелинейность: датчик может быть нелинейным по физике, а АЦП/усилитель добавляют свою INL/DNL. В итоге ошибка растёт неравномерно по диапазону.

Калибровка: что реально корректируется

Калибровка обычно правит то, что стабильно описывается моделью:

- Смещение нуля (offset) и масштаб (gain) — самые «благодарные» параметры.

- Температурная компенсация — когда измерения ведутся в широком диапазоне температур и есть датчик температуры рядом с критическими узлами.

- Нелинейность — иногда корректируется таблицей (LUT), но требует больше точек и контроля, чтобы не «перекалибровать» шум.

Есть два уровня: заводская калибровка (точные эталоны, повторяемость партии) и полевая (компенсация монтажа, кабелей, реальных условий). Полевую стоит делать простой и безопасной: оператору — минимум шагов, системе — максимум проверок.

Термодизайн и дрейф: думать заранее

Точность часто теряется не в микросхеме, а в условиях: градиенты температуры по плате, нагрев от силовых элементов, продувка, солнечный свет на шкаф. Хорошая практика — разводить «горячие» и измерительные зоны, контролировать опорники и предусматривать прогрев/стабилизацию перед критичными измерениями.

Самодиагностика и контроль качества данных

Чтобы доверять данным, полезно заложить «встроенные свидетели» качества:

- контроль обрыва/КЗ датчика (типично для 4–20 мА);

- периодическое измерение известного опорного уровня или внутреннего тест-сигнала;

- мониторинг температуры и питания с флагами «условия вне допуска»;

- метрики качества: шум (RMS), дрейф нуля, доля выбросов.

Так сигнальная цепь становится не просто трактом «снять и оцифровать», а системой, которая сама сообщает, когда данным можно верить, а когда их нужно перепроверить или перекалибровать.

Помехоустойчивость и защита: чтобы измерения жили в цеху

В цеху «идеальных» сигналов не бывает: рядом работают двигатели, частотники, сварка, реле, длинные кабели и общие шкафы питания. Сигнальная цепочка должна не только измерять, но и выживать — без ложных срабатываний, зависаний и скрытых смещений показаний.

EMI/EMC: откуда берутся помехи и как их ловить

Главные источники — быстрые фронты (коммутация), большие токи (пуск моторов), длинные проводники (антенны) и общие цепи питания. Помехи приходят двумя путями: по проводам (проводимые) и «по воздуху» (излучаемые).

Практика: сначала определите, где сигнал превращается в «антенну» — обычно это кабель датчика и участок до первого усилителя/фильтра. Чем ближе входной фильтр и защита к разъёму, тем меньше шансов пропустить мусор внутрь платы.

Земля и экранирование: правила без «магии»

Универсальное правило: токи помех должны иметь короткий и предсказуемый путь возврата. Разделяйте «грязную» силовую землю и «чистую» измерительную, соединяя их в одной точке (звезда/перемычка) по замыслу, а не «как получилось».

Экран кабеля обычно эффективнее подключать к корпусу/PE со стороны шкафа; для низкочастотных датчиков часто достаточно одной стороны, для высокочастотных помех иногда помогает подключение с двух сторон — но тогда контролируйте токи по экрану.

Защита входов: ESD, перенапряжения, переполюсовка

На входах ставят ограничение по току (резистор/PTC), быстрые TVS-диоды от ESD и импульсов, а также защиту от переполюсовки (диод/«идеальный диод» на MOSFET) там, где возможно неверное подключение. Важно, чтобы защита не «съедала» точность: выбирайте элементы с низкими утечками и учитывайте их ёмкости — они меняют полосу и фазу.

Изоляция: когда нужна и что даёт

Гальваническая изоляция нужна, когда:

- разные участки имеют разные потенциалы земли (длинные линии, распределённые датчики);

- есть требования по безопасности (опасные напряжения);

- помехи по земле ломают измерение.

Изоляция разрывает контур токов утечки и часто заметно улучшает стабильность показаний. Но она добавляет свои требования: питание изолированной стороны, выдержка зазоров на плате и проверка, что точность не ухудшается из-за дрейфа/шумов изолятора.

Фабрики и КИПиА: почему аналоговые цепи критичны для простоя

Спланировать продукт заранее

Начните с planning mode - разложите роли, сценарии и данные до первой строки кода.

На производстве «данные» начинаются не в серверной и не в SCADA, а на клеммах датчика — в виде тока, напряжения или совсем небольших милливольт. Если аналоговая часть сигнальной цепочки спроектирована плохо, фабрика получает не просто «шумные графики», а ложные срабатывания, остановки, лишние выезды ремонтников и спорные расследования причин аварий.

Где «аналог» встречает промышленную сеть: ПЛК и I/O

ПЛК (PLC) и модули ввода-вывода — это мост между полем и промышленной сетью. До Modbus/PROFINET/EtherNet/IP и прочих протоколов сигнал должен быть:

- принят с нужным диапазоном;

- защищён от перенапряжений и ошибок подключения;

- отфильтрован от помех;

- правильно оцифрован.

Каждый из этих шагов — аналоговая работа. И именно здесь часто решается, будет ли диагностика «видеть» реальное состояние процесса или только последствия помех.

Стандарты уровней: 4–20 мА, 0–10 В и мВ с мостов

На фабриках сосуществуют разные «языки» аналоговых сигналов. 0–10 В удобно для коротких линий и приводов, но чувствительно к падению напряжения и наводкам. 4–20 мА — промышленный стандарт для датчиков давления/расхода/уровня и удалённых точек. А тензомосты, RTD-фронтенды и некоторые датчики силы/веса выдают милливольты, требуя точного усиления, стабильной опоры и аккуратной разводки.

Почему петли тока выигрывают в реальных условиях

Петля 4–20 мА хороша тем, что ток почти не зависит от сопротивления длинного кабеля. Плюс «живой ноль» (4 мА) помогает отличить обрыв линии от нулевого измерения. Но преимущества сохраняются только при грамотной аналоговой части: качественном шунте, защите, фильтрации и корректном входном тракте модуля.

Влияние на простои, обслуживание и диагностику

Надёжная аналоговая цепь уменьшает простои за счёт предсказуемости: меньше ложных аварий, проще поиск неисправностей, быстрее замена датчика без затяжных «подстроек на месте». Хороший тракт также даёт диагностические признаки (обрыв/перегрузка/выход за диапазон) и позволяет обслуживанию опираться на измерения, а не на догадки.

Практичные правила выбора входных трактов и защиты мы сведём в /blog/практический-чек-лист-проектировщика-сигнальной-цепи.

Приборы и измерительная техника: где качество цепи решает всё

Измерительный прибор «не измеряет», если его сигнальная цепочка не держит обещанные характеристики. В отличие от многих прикладных устройств, здесь любая мелочь — шум, дрейф, паразитные наводки, перегрузка входа — быстро превращается в реальную ошибку, которая затем попадает в протокол, сертификат или решение оператора.

Лабораторные измерения: точность, повторяемость, стабильность

В лабораторной технике важны три вещи: точность (насколько близко к истине), повторяемость (насколько одинаков результат при одинаковых условиях) и стабильность во времени. Поэтому цепь проектируют так, чтобы:

- входные каскады не «плавали» от температуры и старения;

- опорные напряжения и АЦП/ЦАП сохраняли предсказуемость;

- защита входа не добавляла скрытую нелинейность и утечки.

Именно здесь становится заметно, что «просто хороший» усилитель или фильтр может быть недостаточно хорошим, если его характеристики меняются от режима к режиму.

Медицинские и научные сигналы: микровольты и цена шума

В медицинских и научных измерениях сигнал часто мал по уровню, а требования к шуму и помехам — жёсткие. Шум цепи легко маскирует полезную информацию, а наводки от сети питания или соседних каналов выглядят как «события». Поэтому уделяют внимание экранированию, симметричным входам, правильной полосе пропускания и тому, как устроено заземление внутри прибора.

Аудио и вибродиагностика: динамический диапазон и искажения

Для аудио и вибродиагностики критичны динамический диапазон и низкие искажения. Цепочка должна одинаково уверенно работать и с тихими, и с очень громкими/сильными сигналами, не «срываясь» в клиппинг и не добавляя гармоники, которые потом ошибочно интерпретируются как дефект.

Трассируемость и калибровочные цепочки

Чтобы данным доверяли, важна трассируемость: связь измерений с эталонами через калибровку. В проекте стоит заранее предусмотреть калибровочные режимы (ввод опорного сигнала, самопроверку нуля/шкалы), хранение коэффициентов в памяти, а также понятный сценарий поверки и сервисной диагностики. Тогда качество сигнальной цепи подтверждается не на словах, а в документах — и прибор остаётся «точным» не только в день покупки.

Практический чек-лист проектировщика сигнальной цепи

Бэкенд для телеметрии

Поднимите API и сервер на Go с PostgreSQL для телеметрии и интеграций.

Ниже — прикладной список вопросов, который помогает быстро «приземлить» требования и не потерять точность на пути от датчика до АЦП/ЦАП. Его удобно проходить на старте и повторять перед заморозкой схемы и платы.

1) Чек-лист выбора: что именно требуется

- Точность и доверие к данным: допустимая суммарная погрешность, дрейф по температуре, повторяемость, требования к калибровке.

- Скорость: частота дискретизации, время установления, задержка (особенно если есть edge-обработка сигналов).

- Среда и электромагнитные условия: температура, вибрации, длина кабеля, наличие частотных преобразователей/сварки/мощных двигателей.

- Питание и энергобюджет: доступные шины, шум по питанию, режимы сна, допустимое тепловыделение.

- Стоимость и производство: доступность компонентов, допуски пассивных элементов, тестирование на линии.

2) Типовые ошибки, которые «съедают» точность

Чаще всего проблемы не в выборе микросхемы, а в деталях:

- Разводка и земля: длинные возвратные токи, общие участки земли для «грязной» и измерительной части, отсутствие единой точки соединения экранов.

- Опорник и его обвязка: опорное напряжение шумит, не развязано, греется рядом с силовыми элементами — и АЦП становится хуже, чем в даташите.

- Входная защита без расчёта: диоды/резисторы добавляют утечки и ёмкости, меняя полосу и создавая ошибки на быстрых фронтах.

- Непродуманные фильтры: срез не соответствует полосе полезного сигнала, а антиалиасинг «на глаз» превращает шум в систематическую ошибку.

3) Прототипирование и валидация: что проверить на стенде

Минимальный набор: шум и дрейф, линейность, устойчивость к наводкам (в том числе при переключениях нагрузки), поведение на краях диапазона, самонагрев, EMI-устойчивость. Полезно заранее определить контрольные точки на плате, чтобы измерения были воспроизводимыми.

4) Когда разделять функции и делать модульно

Разделение (датчик/аналоговый фронтенд/АЦП/питание/связь) оправдано, если важны сервисопригодность, быстрые замены на производстве, разные версии под разные датчики, а также обновления цифровой части без риска для аналоговой. Но модульность требует дисциплины: стандартизируйте интерфейсы, экранирование и правила земли — иначе «стык» модулей станет главным источником ошибок.

От измерений к софту: как быстрее превратить данные в работающий продукт

Когда аналоговый тракт уже даёт стабильные значения, следующая типовая проблема — быстро собрать прикладной слой: панель мониторинга, журнал калибровок, сервисные режимы, отчёты, роли пользователей, уведомления и API для интеграций.

Для таких задач удобно использовать TakProsto.AI — vibe-coding платформу для российского рынка, где веб‑, серверные и мобильные приложения собираются из диалога в чате. Это помогает быстрее сделать «обвязку» вокруг измерений: интерфейсы для техников, загрузку коэффициентов калибровки, хранение телеметрии, алерты по качеству данных и простую эксплуатацию. При необходимости можно выгрузить исходники, включить planning mode, пользоваться снапшотами и откатом, а развёртывание и хостинг держать в России.

Куда движется рынок: больше датчиков, выше требования к аналогу

Количество точек измерения растёт быстрее, чем бюджеты на обслуживание и простои. Поэтому фокус смещается от «поставить датчик и собрать данные» к «получить доверяемые данные в нужный момент и по минимальной цене владения». И здесь аналоговый тракт — не пережиток, а фундамент: именно он определяет, сколько полезной информации дойдёт до алгоритмов.

Тренды: edge-аналитика, умные датчики, распределённые измерения

Умные датчики всё чаще выполняют первичную обработку «на месте»: оценку качества сигнала, детектирование событий, базовую диагностику. Это снижает трафик и задержки, но повышает требования к входному каскаду: ему нужно стабильно работать при наводках, перепадах температуры и нестабильном питании.

Параллельно растут распределённые измерения: больше каналов на один объект, больше разнородных датчиков в одной системе (вибрации, давление, ток, химические параметры). Чем сложнее смесь, тем важнее согласование уровней, фильтрация и точная опора — иначе «умность» превращается в уверенную обработку ошибок.

Энергоэффективность и автономность

Батарейные и энерго-сборные узлы требуют микроваттного бюджета. Это меняет приоритеты: важны не только «лучшие паспортные характеристики», но и то, как схема ведёт себя в режиме сна/пробуждения, при редких измерениях, при дрейфе смещения и шуме на низких частотах.

Конвергенция: аналоговый фронтенд + цифровая обработка

Граница между аналогом и цифрой стирается: фронтенд проектируют вместе с алгоритмами. Например, фильтр и частота дискретизации выбираются под конкретную задачу, а калибровка и самодиагностика становятся частью продукта.

Вывод

Рынок движется к большему числу датчиков и более жёстким требованиям к качеству данных. Поэтому аналоговые сигнальные цепочки остаются базовой инфраструктурой: они определяют точность измерений, устойчивость в «полевых» условиях и итоговую экономику системы.