30 июн. 2025 г.·8 мин

Applied Materials: как «кирки и лопаты» зарабатывают в чипах

Разбираем, как Applied Materials и другие поставщики оборудования зарабатывают на росте отрасли: где создаётся ценность, какие риски и метрики важны.

Разбираем, как Applied Materials и другие поставщики оборудования зарабатывают на росте отрасли: где создаётся ценность, какие риски и метрики важны.

Идея «кирки и лопаты» проста: во время «золотой лихорадки» больше всех зарабатывают не обязательно те, кто нашёл золото, а те, кто продаёт инструменты всем старателям. В полупроводниках роль «старателей» играют бренды чипов и владельцы фабрик, а роль «инструментов» — оборудование и технологии, без которых нельзя выпустить ни один современный кристалл.

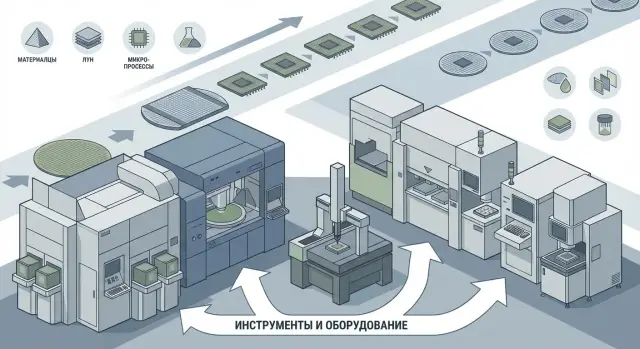

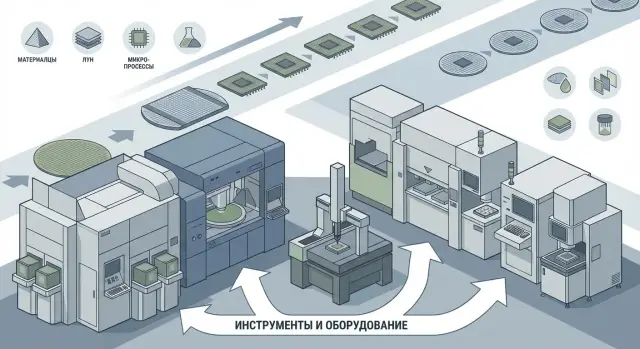

В производстве чипов ценность редко концентрируется в одном «победителе» — она распределяется по цепочке поставок. Поэтому ставка на «кирки и лопаты» здесь обычно означает три большие категории:

Applied Materials относится к поставщикам «инструментов»: компания зарабатывает не на том, какой именно бренд чипа победит в смартфонах, дата-центрах или автомобилях, а на том, что фабрикам в любом случае нужно покупать и обслуживать оборудование, чтобы повышать производительность, снижать брак и переходить на новые техпроцессы.

Кстати, похожая логика «инструментов для отрасли» встречается и в софте: вместо того чтобы делать ставку на один конкретный продукт, компании выбирают платформы, ускоряющие разработку сразу для многих кейсов. Например, TakProsto.AI работает как vibe-coding платформа для российского рынка: вы собираете веб-, серверные и мобильные приложения через чат, а не через классическое программирование или громоздкие no-code цепочки — с экспортом исходников, деплоем и откатами.

У производителей конечных чипов конкуренция видна всем: цены, доли рынка, смена поколений продуктов. А вот поставщик оборудования выигрывает от более широкой тенденции — роста сложности производства. Чем тоньше нормы, больше слоёв и выше требования к качеству, тем больше операций на пластине и тем выше спрос на точные инструменты, обновления и сервис.

Дальше разберём: из каких источников складывается выручка Applied Materials, где спрятаны риски такой модели, какие метрики смотреть в отчётности и в каких сценариях «кирки и лопаты» действительно выигрывают.

Дисклеймер: материал носит образовательный характер и не является инвестиционной рекомендацией.

Чтобы понять, почему модель «кирки и лопаты» работает в полупроводниках, полезно разложить индустрию на роли. В цепочке много участников, и деньги распределяются неравномерно — особенно там, где требуются физические мощности и точность на уровне атомов.

1) Разработчики чипов (design/EDA/IP). Они проектируют архитектуру и схемотехнику, выбирают техпроцесс и формируют требования к производству. У части компаний нет собственных фабрик — они заказывают выпуск у контрактных производителей.

2) Фабрики (front-end manufacturing). Это производства пластин (wafer fabs), где формируются транзисторы и слои металлизации. Здесь концентрируется основной объём капитальных затрат и технических рисков.

3) Упаковка и тестирование (back-end: packaging & test). После изготовления на пластине кристаллы режут, соединяют с подложками, упаковывают и проверяют. В современных чипах упаковка всё чаще становится частью «производительности», а не просто финальным шагом.

4) Поставщики оборудования и материалов. Они продают станки, измерительные системы, расходники, сервис и обновления — то, без чего фабрика не может ни запуститься, ни поддерживать высокий выход годной продукции.

Самые «тяжёлые» статьи — это здания и инфраструктура, чистые комнаты, парк станков, а затем постоянные траты на расходники, запчасти, сервис и модернизации. Фабрика может стоить десятки миллиардов долларов, и значительная часть этой суммы — оборудование, которое работает в строго заданных режимах и требует регулярного обслуживания.

Если рынок смещается от одного бренда процессоров к другому, фабрики всё равно должны выполнять одни и те же базовые операции и выдерживать требования техпроцесса. Важнее не логотип на коробке, а общий тренд: больше вычислений, больше памяти, меньше технормы, сложнее упаковка — значит, больше шагов и выше точность.

Независимо от того, какие чипы выпускаются, повторяются универсальные этапы: нанесение тонких слоёв (осаждение), удаление материала по маске (травление), а также метрология и контроль качества, чтобы стабильно держать параметры и повышать выход годной продукции. Именно на этих «общих» задачах и зарабатывают поставщики «инструментов» для фабрик.

Applied Materials — это не производитель чипов, а поставщик оборудования для производства микросхем и сопутствующих услуг. Если упростить, компания продаёт инструменты, на которых фабрики (fabs) делают пластины, и всё, что нужно, чтобы эти инструменты годами работали с нужной точностью.

1) Оборудование (капитальные поставки). Это большие установки, которые стоят дорого и покупаются в рамках капитальных затрат фабрик. Внутри — целые семейства решений для ключевых операций вроде осаждения и травления, а также для смежных задач, например подготовки поверхностей и нанесения материалов.

2) Сервис и поддержка. После установки начинается длинный цикл обслуживания: профилактика, калибровка, апгрейды, выездные инженеры, обучение. Для фабрики простои критичны, поэтому сервис становится почти таким же важным продуктом, как сам станок.

3) Запчасти и расходные материалы. Это элементы, которые изнашиваются или требуют регулярной замены (узлы, модули, специализированные расходники). Здесь часто формируется регулярная выручка: меньше зависимость от единичных крупных заказов и больше предсказуемость.

Поставка оборудования сильнее привязана к циклам отрасли и бюджетам на расширение производств. А сервис, запчасти и расходники сглаживают колебания: пока оборудование работает, его нужно обслуживать и удерживать параметры процесса.

Чем больше у компании installed base — установленного по миру парка её инструментов, — тем шире «рельсы» для повторяющейся выручки. По сути это превращает производителя оборудования в долгосрочного партнёра фабрики.

Основные покупатели — полупроводниковые фабрики, включая производителей логики, производителей памяти и контрактных производителей. Их объединяет одно: им нужны стабильные процессы, высокая выходность и предсказуемое обслуживание оборудования на протяжении всего жизненного цикла.

Идея «кирки и лопаты» в полупроводниках работает потому, что ценность создаётся не только в бренде конечного чипа, а в самой возможности стабильно производить его на фабрике. Пока индустрия инвестирует в производственные линии, поставщики оборудования и сервисов получают свою долю вне зависимости от того, чьи процессоры или память окажутся популярнее.

Оборудование для производства микросхем стоит очень дорого, а цикл выбора и закупки длинный. Фабрика планирует мощности на годы вперёд, утверждает бюджеты, тестирует инструменты, строит чистые помещения и только затем вводит линию в эксплуатацию.

Срок службы станков большой, но монетизация не ограничивается первой поставкой: после установки идут запуск, дооснащение, апгрейды и обслуживание.

Современная микросхема — это сотни (а иногда и тысячи) технологических операций: осаждение, травление, очистка, контроль параметров и обработка пластин. Чем сложнее архитектуры и материалы, тем больше специализированных инструментов нужно в линии.

Отдельный эффект — рост требований к повторяемости. Когда цена ошибки растёт, увеличивается спрос на точные системы метрологии и контроля качества как «страховку» от брака на дорогой пластине.

Переход на более тонкие нормы — это не «переключатель». Фабрике нужны новые режимы, материалы и более жёсткие допуски. Поставщик оборудования выигрывает, когда требования к точности растут быстрее, чем производительность, потому что повышается ценность экспертизы: настроек, рецептов и интеграции инструментов в линию.

Даже если конкурент сделает похожий станок, ему нужно пройти длинный путь: доказать стабильность, совместимость с конкретным производственным стеком и способность поддерживать работу 24/7. Интеграция в линию, обучение персонала и ответственность за простои создают высокие издержки переключения — поэтому «кирки и лопаты» могут удерживать маржу и «забирать» часть ценности на каждом новом цикле инвестиций фабрик.

В производстве микросхем ценность создаётся не только «идеями» архитектуры, но и точностью повторяемых физических операций на пластине. Чем тоньше нормы и плотнее компоновка, тем больше значение имеют машины, которые выполняют одно и то же действие миллионы раз — с минимальным разбросом.

Микросхема — это десятки и сотни чередующихся слоёв проводников, диэлектриков и барьеров. Осаждение (нанесение материалов тонкими плёнками) должно быть равномерным по всей пластине и воспроизводимым от партии к партии. С ростом сложности появляются новые требования: сверхтонкие слои, более строгие допуски по толщине, дефектам и составу.

Чем выше требования к контролю толщины и чистоте поверхности, тем больше ценность оборудования, которое обеспечивает стабильный результат и даёт фабрике возможность быстрее запускать новые технологические узлы.

Травление — этап, где «рисунок» из фотолитографии превращается в реальные канавки, отверстия и контуры в материалах. Фабрике важно не просто «вытравить», а сделать это одинаково на всей пластине и в каждом цикле. Любой микросдвиг профиля, угол стенок или недотрав в отдельных зонах может ухудшить характеристики транзисторов и увеличить брак.

На современных узлах травление становится более многошаговым и требовательным: приходится работать с разными материалами, защищать соседние слои и контролировать эффекты на границах структур.

Даже сильные процессы бесполезны без измерений. Метрология (измерение толщины, критических размеров, шероховатости и др.) и инспекция (поиск дефектов) напрямую влияют на выход годных: чем раньше найдено отклонение, тем меньше потерянных пластин и времени.

Важно, что измерения становятся частью «петли управления»: данные контроля качества возвращаются в настройки осаждения и травления, помогая удерживать процесс в допусках.

Когда технологический процесс усложняется, фабрики покупают не «железо», а способность стабильно производить с нужным выходом годных. Чем дороже ошибка (простой, списанные партии, задержка запуска), тем выше готовность платить за инструменты, которые дают предсказуемость, статистический контроль и масштабируемость под новые поколения технологий.

Продажа новых установок для фабрик — это крупные сделки, которые зависят от циклов капитальных затрат. А вот сервис, запчасти и расходники привязаны к уже установленной базе оборудования и к ежедневной работе производства. Поэтому эта часть бизнеса часто выглядит более предсказуемой: фабрика может отложить покупку нового инструмента, но ей нельзя «поставить на паузу» плановое обслуживание или замену изношенных узлов.

Когда оборудование работает 24/7, ключевая метрика клиента — выход годных и стабильность процесса. Любая деградация параметров быстро превращается в потери: брак, переработки, простой линии. Отсюда регулярный спрос на сервисные визиты, калибровки, диагностику и запасные части — независимо от того, растёт рынок чипов или временно остывает.

У фабрик есть постоянная потребность в расходниках (элементы камер, фильтры, уплотнения, детали, работающие в агрессивных средах) и в апгрейдах. Модернизации часто дешевле покупки новой установки, но дают ощутимый эффект: повышение производительности (throughput), уменьшение вариативности, улучшение выхода годных. Для поставщика это означает повторяющиеся продажи и более длинный жизненный цикл отношений с клиентом.

Обычно клиенты платят не за «ремонт по звонку», а за предсказуемость: гарантированное время реакции, наличие критических запчастей, профилактические работы по графику, удалённый мониторинг и поддержку инженеров на площадке. Важна и документация: стандартизированные процедуры помогают фабрике проходить внутренние аудиты качества.

У сервиса есть обратная сторона. Если поставщик не справляется со сроками поставок запчастей, не держит склад рядом или не может быстро направить квалифицированных инженеров, риск простоев ложится на клиента — и это бьёт по репутации. Плюс остаются операционные риски: логистика, сертификация компонентов, требования к локальному присутствию и безопасности работ.

Полупроводники — отрасль с ярко выраженными волнами инвестиций. Даже если долгосрочный тренд на рост вычислений очевиден, краткосрочно компании то ускоряют, то замораживают проекты. Для поставщиков вроде Applied Materials это означает: выручка от оборудования для производства микросхем может заметно колебаться, а «гладкость» результатов часто обеспечивают сервис и расходники.

Capex фабрики (капитальные затраты) — это бюджеты на строительство и оснащение заводов: закупки установок для осаждения и травления, а также метрологии и контроля качества. Волны возникают из-за комбинации факторов:

Решения принимаются «крупными блоками», а не плавно — поэтому и капитальные затраты фабрик выглядят как синусоида.

На спрос влияют разные рынки: смартфоны и ПК дают быстрые развороты, автомобили и промышленность — более инерционные, а дата-центры могут резко ускорять инвестиции в передовые техпроцессы. Эти конечные рынки и формируют общую полупроводниковую цепочку поставок: как только складские запасы у OEM/ODM выходят из нормы, фабрики реагируют капзатратами.

У памяти (DRAM/NAND) обычно сильнее амплитуда: продукт более стандартизирован, конкуренция часто идёт ценой, и при перепроизводстве капзатраты режут быстрее. В logic/foundry цикл сглаживается контрактами и «гонкой техпроцессов», но при слабом конечном спросе паузы тоже случаются.

Модель поставщиков для полупроводниковой отрасли снижает риски «ставки на одного победителя», но не отменяет циклы: когда capex падает, новые установки покупают меньше. Зато у Applied Materials остаются устойчивые статьи — услуги и расходники для фабрик, апгрейды и поддержка уже установленной базы.

Идея «кирки и лопаты» выглядит почти беспроигрышной: кто бы ни выигрывал в чипах, всем нужно оборудование для производства микросхем и сервис к нему. Но у такой позиции есть уязвимости — и важно понимать, где именно концентрируются риски.

У поставщиков для полупроводниковой отрасли немного покупателей, но каждый — огромный: ведущие фабрики и производители памяти формируют значительную часть спроса. Когда один-два крупных игрока сдвигают планы по капитальным затратам, это быстро отражается на заказах.

Закупки часто идут «пакетами» под конкретные технологические узлы и очереди производства. Это означает не только риск падения объёмов, но и давление на условия: скидки, более жёсткие требования по срокам и гарантиям.

Applied Materials зарабатывает там, где важны осаждение и травление, а также метрология и контроль качества. Но прогресс не всегда идёт по прямой: отрасль меняет приоритеты (новые материалы, архитектуры транзисторов, упаковка, рост доли продвинутой сборки).

Риски здесь обычно два:

Даже небольшая задержка может сдвинуть признание выручки и загрузку сервисной команды.

Для глобального поставщика критична география спроса. Ограничения экспорта, лицензирование и изменение правил поставок могут быстро перераспределить заказы между регионами или закрыть отдельные направления.

Это влияет не только на объёмы продаж, но и на структуру: какие системы разрешено поставлять, в какой комплектации, с какими условиями по обслуживанию и обновлениям.

Оборудование для фабрик — сложные системы с длинной кооперацией. Узкие места у субподрядчиков, логистика, качество компонентов и доступность квалифицированных инженеров напрямую влияют на сроки монтажа и запуска.

Типовые последствия проблем исполнения: перенос отгрузок, рост затрат на гарантийные работы, штрафы за просрочки и «съедание» маржи на срочных поставках и переработках.

В сумме эти риски не отменяют «кирки и лопаты», но показывают: даже поставщик «для всей отрасли» остаётся зависимым от циклов инвестиций, правильного выбора технологий и способности без сбоев исполнять проекты.

Чтобы понять, насколько «кирки и лопаты» действительно зарабатывают на росте индустрии, полезно разложить Applied Materials по нескольким показателям. Их можно найти в квартальных отчётах (10-Q), годовом (10-K) и презентациях для инвесторов.

Смотрите структуру продаж: сколько приносит поставка нового оборудования и сколько — сервис, запчасти и расходники. Сервисная часть обычно выглядит «скучнее», но она ближе к повторяющейся выручке: обслуживание установленной базы, контракты поддержки, замена узлов, расходные материалы.

Практический вопрос: растёт ли сервис быстрее рынка и увеличивается ли его доля? Если да, бизнес часто становится устойчивее к колебаниям новых заказов.

Сравнивайте валовую маржу по сегментам и её динамику. В общих чертах у сервисных и расходных продаж маржа часто выше и стабильнее, а у поставок нового оборудования — сильнее зависит от микса продуктов, скидок и загрузки производства.

Здесь важнее не «норма», а причина изменений: цены, продуктовый микс, логистика, гарантийные расходы.

Индикаторы спроса для поставщика оборудования — это портфель заказов (backlog), темпы его пополнения и сроки исполнения. Если сроки поставки растут, а backlog держится высоким, спрос перегревает предложение. Если backlog «сдувается» и сроки сокращаются, цикл чаще всего остывает.

Сопоставляйте это с комментариями про отмены/переносы заказов и ограничениями цепочки поставок.

У Applied Materials важны не только продажи, но и то, сколько компания инвестирует в будущее:

Полезная проверка: растут ли инвестиции вместе с установленной базой и сложностью оборудования — и не «экономит» ли компания на сервисе в момент, когда заказов много.

Сравнение Applied Materials «со всеми подряд» часто приводит к неправильным выводам. Компания относится к «киркам и лопатам», но внутри этой категории есть разные бизнес-модели — с разной устойчивостью, маржинальностью и зависимостью от циклов капитальных затрат фабрик.

1) Поставщики оборудования для фабрик (как Applied Materials). Это крупные разовые продажи установок (CAPEX) плюс последующий сервис, апгрейды и расходники. Экономика зависит от установленной базы и того, насколько критично оборудование в технологическом процессе (осаждение и травление, очистка, упаковка и т. п.).

2) Поставщики материалов и расходных химикатов. Здесь продажи ближе к «объёму производства»: если фабрика больше выпускает пластин, расход растёт. Но материалы часто более взаимозаменяемы, а ценообразование может сильнее упираться в конкуренцию и стандартизацию.

3) Проектные инструменты (EDA) и софт. Обычно это подписки и лицензии, то есть более предсказуемая выручка. Но рынок софта живёт по другим правилам: важны экосистема, совместимость и скорость инноваций, а не физическая установленная база.

Устойчивость определяется не тем, что вы «продаёте всем», а тем, насколько больно клиенту менять поставщика и сколько ценности вы захватываете после установки. У кого-то повторяемая выручка защищена сервисом и запчастями, а у кого-то расходники превращаются в товарный рынок с давлением на цены.

Вместо поиска «победителя» полезнее смотреть на позиции в конкретных технологических шагах и на механики удержания: повторяемость заказов, долю кошелька у клиента, длительность отношений и способность монетизировать обновления процесса. Так становится видно, где Applied Materials ближе к сервисной модели с высокой инерцией, а где — к более конкурентным сегментам, зависящим от очередной волны CAPEX.

Инвестиционная логика вокруг Applied Materials проста: вы не пытаетесь угадать, «какой бренд чипов победит», вы оцениваете, будет ли индустрия в целом усложнять производство и продолжать вкладываться в фабрики и процессы. «Кирки и лопаты» выигрывают там, где растёт число операций на пластину и возрастает цена ошибки.

1) Ускорение инвестиций (capex-волна). Строятся и расширяются фабрики, идёт массовая закупка оборудования для осаждения и травления, метрологии и контроля качества. В этом режиме сильнее всего работает рычаг объёма поставок.

2) Пауза в capex. Новых заказов меньше, зато лучше видна ценность сервиса: ввод и настройка, апгрейды, запчасти и расходники, поддержание доступности (uptime). Для «инструментальных» компаний это шанс пережить спад мягче, чем у производителей конечных чипов.

3) Смена технологических фокусов. Даже без бурного роста деньги могут перетекать между направлениями (например, больше внимания к передовым техпроцессам, упаковке, энергоэффективности). Поставщик выигрывает, если его портфель закрывает ключевые узкие места.

Главный драйвер — рост сложности: больше слоёв, более жёсткие допуски, больше измерений и корректировок по ходу процесса. Это превращается в большее число операций на пластину, а значит — в более высокий спрос на оборудование и, особенно, на сервис и расходники.

Чаще всего мешают задержки проектов фабрик, пересмотр бюджетов и ограничения на поставки/экспорт, из‑за которых меняется география спроса и сроки признания выручки.

Если по этим пунктам видно, что сложность производства растёт, а сервисная «подушка» расширяется, модель «кирки и лопаты» обычно выглядит сильнее, чем ставка на отдельного победителя среди чипмейкеров.

Это стратегия, где вы зарабатываете не на «победителе» среди производителей чипов, а на тех, кто продаёт всем участникам рынка необходимые инструменты: оборудование, материалы, сервис и запчасти.

В полупроводниках «старатели» могут меняться, но потребность в стабильном выпуске на фабриках остаётся.

Потому что сложность производства растёт: больше слоёв, более жёсткие допуски, больше измерений и контроля.

Это повышает спрос на:

Упрощённо — три блока:

Именно сочетание «разовых» поставок и повторяемых сервисных денег делает модель более сбалансированной.

Installed base — это установленный по миру парк оборудования компании у клиентов.

Чем он больше, тем выше потенциал повторяющейся выручки, потому что:

Новые установки зависят от циклов CAPEX: фабрики могут переносить расширение мощностей.

А сервис и запчасти привязаны к уже работающему оборудованию: фабрика может отложить покупку нового инструмента, но не может надолго игнорировать профилактику, калибровки и замену изношенных узлов — иначе падают yield и uptime.

Чип — это сотни/тысячи повторяемых операций. Чем тоньше нормы и сложнее материалы, тем дороже ошибка.

Поэтому ценность смещается в инструменты, которые дают:

У фабрик решения принимаются крупными «пакетами» и с длинным горизонтом: строительство, чистые комнаты, квалификация процессов, сроки поставки оборудования.

Если конечный спрос охлаждается или мощностей хватает, CAPEX режут — и продажи нового оборудования проседают. При этом установленная база продолжает потреблять сервис, но общий цикл всё равно чувствуется.

Ключевые риски:

Практичный набор:

Смысл — понять, растёт ли «повторяемая часть» и не ухудшается ли качество исполнения.

Полезно смотреть на три сценария:

Выигрыш чаще там, где растёт число операций на пластину и цена ошибки — то есть там, где фабрикам критична предсказуемость процесса.