12 авг. 2025 г.·8 мин

ASML и EUV‑литография: почему без них не будет топ‑чипов

Разбираем, как ASML стала ключевым поставщиком EUV‑литографии, почему это важно для 3–2 нм и какие ограничения формируют рынок.

Разбираем, как ASML стала ключевым поставщиком EUV‑литографии, почему это важно для 3–2 нм и какие ограничения формируют рынок.

Когда говорят о «передовых чипах», обычно вспоминают архитектуры, ядра и миллиарды транзисторов. Но на практике предел часто задаёт не столько дизайн, сколько способность фабрики физически изготовить эти транзисторы с нужной точностью и повторяемостью. И здесь решающую роль играет оборудование — прежде всего литографические сканеры, которые «рисуют» элементы схемы на кремнии.

ASML оказалась в центре прогресса, потому что её машины стали ключевым инструментом перехода к самым тонким техпроцессам (вроде 3 нм и ниже). Если у индустрии есть узкое горлышко, то оно часто находится именно в литографии: без нужного класса сканеров фабрика не может массово выпускать чипы нового поколения, даже если проект уже готов.

Дальше — простыми словами: что именно делает ASML «воротами» к топ‑производству, почему EUV так важна и из чего состоит экосистема вокруг этих машин.

Сразу оговорка: мы будем упрощать. Никаких «секретов производства», спорных утверждений и тонкой физики до формул — только честная общая картина, чтобы вы понимали логику индустрии.

Упрощённо путь от идеи до готового процессора выглядит так:

Литография здесь — не просто «одна из операций», а механизм, который задаёт границы миниатюризации: насколько мелкие и точные элементы реально получаются в массовом выпуске.

Фотолитография в производстве микросхем — это способ перенести на кремниевую пластину (вафлю) очень мелкие элементы будущих транзисторов и проводников. «Рисуют» светом: нужный рисунок переносят слой за слоем, а затем превращают его в реальные структуры с помощью химии и плазмы.

Представьте, что вафля — это стекло, а сверху на него нанесли тонкий светочувствительный лак (фоторезист). Дальше происходит цепочка действий:

Так формируются десятки слоёв, и каждый слой должен лечь на предыдущий с точностью в считаные нанометры.

У света, как и у кисти, есть предел «тонкости». Чем короче длина волны, тем более мелкие детали можно надёжно различать и переносить. Но не менее важно качество оптики: малейшие искажения линз и зеркал размывают контуры, как плохой объектив в камере.

DUV‑литография использует глубокий ультрафиолет: это как пытаться рисовать тоньше и тоньше всё тем же маркером, компенсируя ограничения хитростями — сложными масками, многократными экспозициями и дополнительными этапами.

EUV‑литография переходит на ещё более короткую волну (экстремальный ультрафиолет). По смыслу это другой «инструмент рисования»: меньше размытость, меньше обходных манёвров — и выше шанс переносить крошечные элементы стабильно и массово.

ASML часто называют «производителем литографических машин», но по сути компания продаёт ключевой узел фабрики (foundry), который определяет, какой техпроцесс вообще достижим. Её клиенты — контрактные фабрики и интегрированные производители с собственными заводами.

Они покупают «сканеры» потому, что альтернатив, способных дать сопоставимую точность и производительность на передовых нормах, почти нет — а без этого нельзя выпускать конкурентные процессоры, ускорители и память.

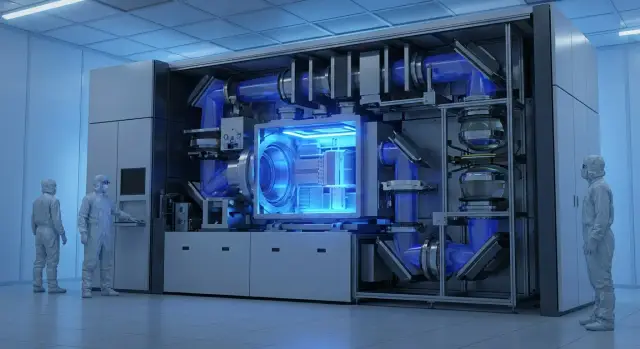

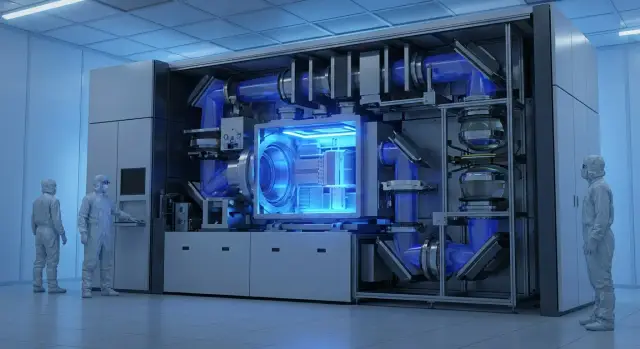

Литографический сканер — это комплекс, где важны не только «оптика и свет». Внутри — сверхточная оптика, вакуумные камеры (особенно критично для EUV), источник излучения, системы позиционирования с нанометровыми допусками, датчики и метрология, а также программное обеспечение, которое связывает всё это в единый процесс.

Для покупателя это ближе к приобретению производственной платформы: она должна повторяемо печатать слои, попадать в совмещение и обеспечивать высокую пропускную способность, иначе экономика фабрики рушится.

Существенная часть ценности — в сервисе: запчасти, регламентное обслуживание, удалённая диагностика, обновления ПО, обучение инженеров клиента. Настройка, калибровки, работа с простоями и восстановление параметров после ремонта влияют на выход годных кристаллов не меньше, чем паспортные характеристики.

Покупка сканера — не разовая сделка: изготовление, логистика, монтаж, приемка и вывод на стабильную производительность занимают месяцы и нередко растягиваются на год и более. Фабрики планируют такие закупки заранее, под конкретные поколения техпроцессов и загрузку будущих линий — поэтому бизнес ASML тесно привязан к длинным инвестиционным циклам всей отрасли.

EUV (extreme ultraviolet) — это переход на свет с длиной волны около 13,5 нм. Для литографии это означает главное: «рисовать» элементы можно заметно мельче и с меньшим числом ухищрений, чем при классической DUV‑литографии. Но за выигрыш приходится платить сложностью всей установки.

EUV‑излучение почти полностью поглощается воздухом — даже несколько сантиметров атмосферы «съедают» полезный сигнал. Поэтому весь оптический тракт — от источника до пластины — работает в глубоком вакууме. Это делает систему чувствительной к микрозагрязнениям и требует предельно точной механики: вибрации или тепловые деформации легко превращаются в смещение рисунка на уровне нанометров.

Обычные линзы здесь не подходят: материалы не пропускают EUV. Поэтому используются многослойные зеркала (по сути, «сэндвичи» из десятков слоёв), настроенные отражать 13,5 нм. Каждое отражение теряет часть энергии, а отражений много — значит, нужно одновременно и максимальное качество поверхности, и высокая отражательная способность, и идеальная чистота.

В общих чертах EUV получают из плазмы: по микрокаплям олова стреляют мощными лазерными импульсами, создавая яркое излучение в нужном диапазоне. Проблема в том, что это «мини‑взрыв» тысячи раз в секунду: источник должен быть стабилен, а продукты распыла олова нельзя допустить до зеркал — иначе они быстро деградируют.

Для фабрики важна не только точность, но и throughput — сколько пластин в час проходит через сканер. Если скорость низкая, EUV становится слишком дорогим узким местом: простаивает остальная линия, растёт себестоимость кристалла, ухудшается окупаемость оборудования. Поэтому гонка идёт не только за «нанометрами», но и за стабильным выпуском на высокой скорости.

Литографический сканер — это не «одна машина от одной компании», а узел, в который сходятся десятки критически важных технологий. Реальная устойчивость и темпы прогресса зависят не только от ASML, но и от всей цепочки поставок: от оптики и источника излучения до химии, датчиков и сервисной логистики.

Даже если собрать корпус, механику и вакуумные модули, без специализированных партнёров система не заработает на требуемой точности и производительности. В EUV особенно заметно, что «заменить поставщика» часто означает заново пройти годы доводки, квалификации и подтверждения стабильности на фабриках.

Экосистема ценна тем, что каждый участник оптимизирует свой участок под общие требования: чистота, виброустойчивость, тепловая стабильность, повторяемость. Любое слабое звено превращается в ограничение для всей линии — и по выходу годных, и по себестоимости.

В EUV ключевую роль играют высокоточная оптика (зеркала, покрытия, допуски на форму поверхности) и точная механика позиционирования. Эти компоненты сложно повторить не потому, что они «секретные», а потому что они требуют:

Метрология — это «глаза» производства. Если измерения не успевают за усложнением техпроцесса, фабрика теряет контроль над вариациями — падает выход годных и растут затраты.

Современный сканер — это и программная система: калибровки, модели оптики, коррекция аберраций, совмещение слоёв, интеграция с измерительными станциями и планировщиками фабрики. Ошибка в модели или несовместимость версий ПО может вызвать не явную поломку, а «тихую» деградацию параметров — и это порой хуже.

Плюс есть расходники и сервис: чистые газы, фильтры, компоненты вакуумной системы, элементы источника, регламентные замены. Нехватка одной позиции способна остановить выпуск всей линии, даже если сами сканеры исправны.

У лидера закрепляется преимущество не только технологиями, но и совместимостью: интерфейсы с фабричными системами, отработанные процедуры квалификации, типовые «рецепты» процесса, обученный персонал и сервисная инфраструктура. Чем глубже оборудование встроено в стандарты foundry, тем дороже и рискованнее становится переход на альтернативу — даже если она появится «на бумаге».

Когда говорят про leading-edge (передовые техпроцессы), обычно имеют в виду не «самые маленькие цифры на слайде», а практический набор характеристик: больше транзисторов на той же площади (плотность), ниже энергопотребление при той же производительности, приемлемая себестоимость кристалла и высокий выход годных (доля рабочих чипов на пластине).

На узлах уровня 3–2 нм проблемы упираются в то, насколько точно и повторяемо можно «рисовать» крайне тонкие линии и промежутки между ними. EUV помогает не магией, а физикой: более короткая длина волны позволяет печатать критические элементы за меньшее число ухищрений. В итоге EUV влияет на прогресс не только через потенциально меньший шаг структуры, но и через упрощение маршрута производства.

Если нужный рисунок не получается «за один проход», производители уходят в многошаблонность (multi-patterning): один слой схемы раскладывают на несколько экспонирований с разными масками.

Чем больше таких разбиений, тем больше:

EUV сокращает потребность в многошаблонности на критических слоях. Это часто означает не «чуть лучше», а «в принципе осуществимо в промышленном масштабе».

Передовые фабрики планируют загрузку на годы вперёд. Если поставки EUV‑сканеров или их ввод в эксплуатацию сдвигается, фабрика получает меньше пластин в месяц на самом прибыльном узле. Эффект цепочкой доходит до конечных продуктов: ограниченные партии флагманских процессоров, дефицит в отдельных категориях и более медленное снижение цен на предыдущие поколения.

Переход к всё более «тонким» техпроцессам упирается не только в умение «нарисовать» меньший элемент, но и в то, насколько стабильно и массово это получается в реальном производстве. Узкие места почти всегда находятся на стыке физики, материалов и экономики.

Чтобы луч света попадал «туда же, куда и вчера», установка должна держать точность на уровне нанометров при высокой скорости работы. Здесь важны:

На передовом узле проблемы часто приходят не из «большой машины», а из расходников и материалов. Маски должны быть близки к идеальным, потому что любой дефект на них тиражируется на тысячи пластин. Пелликула (тонкая защитная плёнка на маске) снижает риск загрязнений, но добавляет ограничения по пропусканию и нагреву. А фоторезист и сопутствующая химия задают чувствительность, контраст и склонность к случайным дефектам — и это напрямую влияет на выход годных.

Чем «строже» параметры экспозиции и контроля, тем сложнее держать высокий поток пластин в час. Дополнительные измерения, более осторожные режимы, отбраковка и повторные операции повышают качество, но уменьшают скорость и увеличивают стоимость каждого слоя.

Литография — центр, но не единственный участник. Когда допуски сжимаются, весь завод должен работать «в такт»: транспортировка пластин, травление, осаждение, очистка, метрология и даже расписание обслуживания. Любая нестабильность на одном участке цепочки превращается в дефекты и падение выхода годных — а значит, в рост себестоимости передовых чипов.

ASML почти всегда обсуждают вместе с политикой не потому, что это «просто большая компания», а из‑за двойного назначения технологий. Литографические сканеры и связанные с ними компоненты повышают уровень микроэлектроники, а значит — потенциально усиливают возможности в вычислениях, связи и оборонных системах. Поэтому государства стремятся контролировать, кому и на каких условиях доступна такая техника.

Экспортный контроль обычно касается не только продажи новых EUV‑систем, но и шире: лицензий на поставку отдельных модулей, обновлений, сервисных работ и иногда — обучающих программ. Для клиентов это означает, что «покупка станка» превращается в длительные отношения, где доступ к обслуживанию и модернизации может зависеть от разрешений и процедур.

Важно понимать: даже если система физически стоит на фабрике, без регулярного сервиса, калибровок и поставок расходников поддерживать стабильный выпуск годных пластин сложнее. На передовых узлах небольшие отклонения быстро превращаются в падение выхода годных (yield) и рост себестоимости.

Ограничения и лицензирование добавляют неопределённость в планирование мощностей: сроки поставки могут «плавать», а окно для расширения производства — сдвигаться. Это бьёт по всей цепочке: фабрики (foundry) осторожнее берут долгосрочные обязательства, а разработчики чипов получают больше рисков по срокам вывода продуктов.

Отдельный слой — логистика и комплаенс. Даже при формальном разрешении возможны задержки из‑за проверок, документации и требований к маршрутам поставок.

Обычно используют комбинацию мер:

В результате доступ к EUV становится не только вопросом денег и технологий, но и управляемости рисков — юридических, операционных и временных.

Идея «сделать аналог» EUV‑сканера звучит просто, пока не начинаешь раскладывать её на детали. Здесь важны не только патенты, но и то, что обычно не лежит на поверхности: многолетние наработки, производственная дисциплина и тысячи мелких решений, которые не читаются по чертежам.

Патентами можно обойтись, лицензировать или придумать альтернативу. Сложнее другое: ноу‑хау, накопленное в процессе отладки. EUV‑система — это цепочка из источника излучения, вакуума, зеркальной оптики, позиционирования, датчиков, управляющего ПО и метрологии. Любое звено, работающее на 99,9%, всё равно будет «ронять» итоговую производительность, потому что общая надёжность перемножается.

Отдельный барьер — культура производства. Речь не о лозунгах, а о статистическом управлении процессом, прослеживаемости партий, работе с отклонениями и рутине улучшений. Именно она превращает прототип в машину, которая стабильно делает пластины неделями.

Конкуренция полезна: она снижает зависимость цепочки поставок и может ограничивать рост цен. Но реальная точка входа для новых игроков редко выглядит как «строим EUV с нуля». Чаще — как специализация:

Такой заход позволяет накопить экспертизу и доверие клиентов без ставки «всё или ничего».

Даже при наличии капитала ключевой ресурс — время. Нужно построить испытательную базу, создать сеть поставщиков, научиться производить серийно и пройти длинную петлю обратной связи от фабрик. Это десятилетие итераций, где деньги ускоряют часть этапов, но не заменяют опыт и статистику эксплуатации.

В EUV‑литографии «рисунок» на пластине формируется отражённым ультрафиолетом очень короткой длины волны. Ключевой параметр здесь — NA (числовая апертура) оптики: по сути, это «насколько широко» оптика собирает и фокусирует свет. Чем выше NA, тем более мелкие детали можно уверенно печатать и тем лучше отделяются близко расположенные линии.

High‑NA EUV — следующее поколение EUV‑сканеров с более высокой апертурой. По логике он делает то же самое, что и текущий EUV, но с более «острым» и детальным оптическим инструментом. В результате часть структур, которые сегодня требуют сложных обходных приёмов, становится ближе к «печати напрямую».

Главное обещание — упростить путь к более плотной компоновке транзисторов. На практике это может означать:

Важно: High‑NA не «отменяет» сложность производства, но меняет баланс — часть сложности переносится из многошаговой схемы печати обратно в возможности одного экспонирования.

За лучшую детализацию приходится платить. Более высокая NA обычно сужает «запас по фокусу» (глубину резкости), поэтому возрастает чувствительность к микронеровностям, толщине слоёв и любым отклонениям по высоте.

Также усложняются требования к маскам и их инфраструктуре: контроль дефектов, подготовка данных, проверка соответствия шаблона реальной печати — всё это становится строже. И, конечно, внедрение High‑NA — это не только покупка машины: нужны новые режимы процесса, дооснащение измерениями, обучение и время на отладку.

Foundry и производители памяти смотрят на High‑NA прагматично: окупаемость против рисков. Решение обычно упирается в четыре вопроса: даст ли переход снижение общей стоимости на пластину (за счёт меньшего числа шагов), насколько быстро удастся стабилизировать выход годных, когда появится достаточная экосистема материалов и метрологии, и насколько надёжны сроки поставок и развёртывания.

Поэтому High‑NA часто воспринимают не как «обязательную кнопку», а как стратегический инструмент: его внедряют там и тогда, где выигрыш в плотности и упрощении критических слоёв перекрывает рост капитальных затрат и технологических рисков.

EUV‑литография и её развитие — это не «внутрицеховая» тема только для инженеров. От того, насколько быстро и равномерно она будет распространяться, зависит экономика производства чипов, а через неё — цены, функции и доступность техники вокруг нас.

Если передовые техпроцессы (3–2 нм и ниже) становятся массовее, устройства получают больше производительности «на ватт». Это означает более долгую автономность, меньше нагрева и новые функции на базе локального ИИ. Но есть и обратная сторона: каждая новая ступень требует всё более дорогих фабрик и сканеров, поэтому верхний сегмент смартфонов, ноутбуков и видеокарт может дорожать, даже если «чип стал меньше».

Компании, зависящие от самых свежих чипов, будут оценивать не только дизайн, но и доступ к производственным мощностям. В сценарии дефицита EUV‑инструментов и квалифицированных линий возрастает риск задержек релизов и «переплаты за слот» на фабрике (foundry). В более благоприятном сценарии расширение парка машин и рост выхода годных ускорят циклы обновления продуктов.

Здесь показательно, как узкие места «железа» отражаются на темпах софта: чем дороже и дефицитнее вычисления, тем выше ценность инструментов, ускоряющих разработку и тестирование продуктов. Например, TakProsto.AI — это vibe‑coding платформа для российского рынка, где веб‑, серверные и мобильные приложения можно собирать через чат (с экспортом исходников, деплоем и планированием), экономя время команды на типовых задачах и быстрее доводя идеи до прототипов.

Поскольку цепочка поставок концентрируется вокруг узких мест (оборудование, оптика, материалы, сервис), государства будут активнее субсидировать локализацию, обучение кадров и долгосрочные контракты на поставки. Экспортный контроль и правила доступа к оборудованию становятся фактором промышленной стратегии, а не только торговли.

Ускорение: High‑NA EUV и улучшение процессов снижают стоимость на транзистор.

Замедление: рост сложности и дефектов «съедает» выгоду масштабирования.

Разветвление: часть рынка уходит в передовые узлы, часть — в «зрелые» техпроцессы с упором на упаковку (advanced packaging).

Региональная фрагментация: разные страны строят параллельные цепочки поставок с разной степенью доступа к EUV.

ASML называют «воротами» к передовым чипам не из‑за одного удачного продукта, а из‑за редкого сочетания: зрелой EUV‑технологии, гигантской инженерной сложности и экосистемы партнёров, без которой такие машины просто не работают. В результате доступ к современным литографическим сканерам становится почти таким же стратегическим ресурсом, как энергия, сырьё или логистика.

Важно и то, что литография — это не отдельный станок в цеху, а узел, который связывает вместе материалы, оптику, чистые комнаты, измерения, программное обеспечение и дисциплину производства. Поэтому влияние ASML выходит далеко за рамки одной компании: оно напрямую отражается на темпах миниатюризации, цене новых техпроцессов и возможности запускать массовое производство на уровне 3–2 нм и ниже.

Что важнее для лидерства в чипах: доступ к оборудованию или доступ к людям и компетенциям?

Если есть машина, но нет нужных материалов/химии/метрологии — насколько быстро можно «догнать» лидеров?

Должны ли страны инвестировать в полный цикл (от материалов до упаковки) или эффективнее покупать лучшее на рынке?

Чтобы глубже понять, почему «одного сканера» недостаточно, дальше обычно разбирают: материалы и фоторезисты, метрологию и контроль дефектов, а также современную упаковку чипов (advanced packaging) и её влияние на производительность и себестоимость.

ASML оказалась «воротами», потому что для передовых техпроцессов (условно 3 нм и ниже) критично иметь литографию нужного класса. Даже если дизайн чипа готов, без подходящих сканеров фабрика не сможет массово и повторяемо переносить критические слои на пластину с нанометровой точностью.

Литография — это этап, который переносит рисунок слоя схемы на кремниевую пластину через маску и фоторезист, а затем позволяет «перевести» этот рисунок в материал травлением/осаждением. Она повторяется много раз для разных слоёв, и именно она часто задаёт предел миниатюризации и точности совмещения слоёв (overlay).

DUV использует глубокий ультрафиолет и часто вынуждает применять «ухищрения» вроде многошаблонности (несколько экспонирований для одного слоя). EUV использует более короткую волну (~13,5 нм), поэтому критические элементы чаще удаётся печатать проще (меньше разбиений и проходов), что помогает удерживать и точность, и экономику производства.

Потому что EUV почти полностью поглощается воздухом: даже небольшой участок атмосферы сильно снижает сигнал. Поэтому весь оптический тракт работает в глубоком вакууме, а требования к чистоте, стабильности и обслуживанию становятся намного жёстче — иначе растут дефекты и падает выход годных.

Материалы линз не пропускают EUV, поэтому в EUV-литографии применяют многослойные зеркала, настроенные отражать 13,5 нм. Это усложняет систему: отражений много, на каждом теряется часть энергии, а любые загрязнения и микронеровности поверхности быстрее превращаются в потерю качества печати.

Упрощённо EUV получают из плазмы: лазерными импульсами воздействуют на микрокапли олова, и плазма излучает в нужном диапазоне. Источник капризный, потому что это высокочастотный «мини-взрыв» и при этом нужно не допустить попадания олова и продуктов распыла на зеркала — иначе оптика деградирует и падает производительность.

Throughput (пластин в час) определяет, сколько продукции реально проходит через самое дорогое и дефицитное оборудование линии. Если скорость или стабильность низкие, сканер становится узким местом: растёт очередь, увеличивается себестоимость на пластину и ухудшается окупаемость всего техпроцесса.

Многошаблонность (multi-patterning) — это когда один слой схемы разбивают на несколько экспонирований с разными масками, потому что за один проход нужная геометрия не получается. Это почти всегда означает:

EUV ценна тем, что сокращает потребность в многошаблонности на критических слоях.

Потому что «машина» — это платформа, встроенная в работу фабрики: оптика, источник, вакуум, позиционирование, датчики, метрология и софт должны работать как единое целое. На практике значимая часть ценности — это сервис, калибровки, запчасти, обновления ПО и обучение, без которых параметры печати и выход годных быстро «поплывут».

High-NA EUV — это следующее поколение EUV с более высокой числовой апертурой (NA), то есть с более «острой» оптикой для мелких деталей. Потенциальные эффекты:

Переход обычно считают по окупаемости: выигрыш в шагах/плотности против цены и рисков внедрения.