11 дек. 2025 г.·7 мин

Веб-приложение для контроля качества: инциденты и CAPA

Веб-приложение для контроля качества: как настроить учет несоответствий с фото, CAPA, статусы и отчеты по повторяемости дефектов на производстве.

Веб-приложение для контроля качества: как настроить учет несоответствий с фото, CAPA, статусы и отчеты по повторяемости дефектов на производстве.

Когда учет несоответствий живет в Excel, чатах и на бумаге, он почти всегда распадается на куски. В таблице есть номер и дата, в чате - фото, у мастера в блокноте - «кто виноват», а срок на корректирующее действие помнит только один человек. В итоге один и тот же дефект повторяется, потому что команда не видит общую картину.

Обычно теряются не «детали», а ключевые вещи, без которых качеством невозможно управлять: фото с места, понятная причина (а не «человеческий фактор»), срок и ответственный, подтверждение, что действие реально сработало. Без этого инцидент закрывают формально, и через неделю он возвращается.

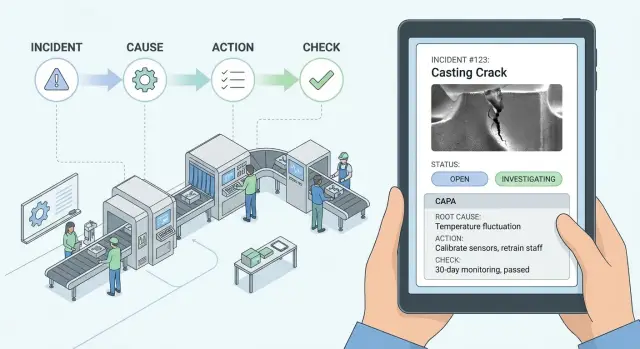

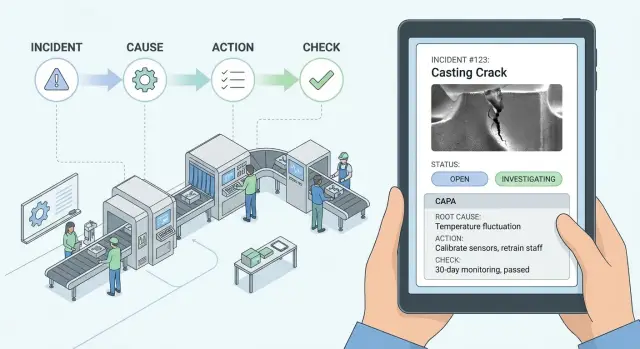

Единый учет превращает разрозненные заметки в короткий и понятный цикл: инцидент - причина - действие - проверка. Это важно не из-за красивой схемы, а потому что каждый шаг фиксируется и проверяется. Появляется ответственность, видно, где все застряло, а решения перестают держаться «на словах».

Такой инструмент контроля качества закрывает несколько практических задач: он помогает быстро реагировать, не терять доказательства (фото, партия, линия, смена, замеры), держать сроки по действиям, видеть повторяемость и закрывать инциденты только после проверки эффекта.

Простой пример: оператор заметил смятую упаковку, сделал фото и создал инцидент. Мастер видит его сразу, назначает разбор причины. Технолог добавляет действия (настройка узла и инструктаж), а через два дня проводится проверка на новой партии. Если дефект повторился, система покажет это как один и тот же тип проблемы, а не как десяток «разных случаев».

Если вы описали этот цикл словами, дальше его можно быстро превратить в формы, статусы и отчеты. Например, в TakProsto можно зафиксировать правила процесса, а затем собрать рабочий прототип через чат-интерфейс без долгой разработки.

Самый понятный скелет для учета качества - цепочка «инцидент - причина - действие - проверка». Она не дает утонуть в деталях и помогает доводить проблему до результата, а не до уровня «просто зарегистрировали».

Инцидент отвечает на вопрос «что случилось». В карточке фиксируют место (цех, линия, операция), время, продукт или партию, кто заметил, что именно не так и насколько это критично. Важно отделять факты от предположений: «смещение этикетки на 3 мм» лучше, чем «плохая упаковка».

Причина - это не мнение, а путь от гипотезы к подтверждению. Обычно достаточно 1-2 версий (например, «износ ролика», «неверная настройка скорости») и результатов проверки: измерений, фото, комментария мастера, привязки к смене или поставке. Если подтверждения нет, причина должна оставаться в статусе «на анализе», иначе инцидент закроют фиктивно.

Действие удобно разделять на два типа: корректирующее (убрать текущую проблему) и предупреждающее (чтобы не повторилось). У каждого действия должен быть один ответственный, понятный срок и критерий завершения. Это место, где учет перестает быть «журналом» и становится управлением: задачи не теряются, а просрочки видно сразу.

Проверка отвечает на вопрос «стало ли лучше». Частая ошибка - считать проверкой сам факт выполнения действия. Гораздо надежнее задать измеримый сигнал: повторный контроль партии, аудит через неделю, снижение доли дефектов по этому виду, отсутствие повторов N смен подряд.

Чтобы процесс работал без лишней бюрократии, закрепите короткие статусы, которые отражают движение по цепочке: «Новый», «На анализе причины», «План действий», «На проверке эффективности», «Закрыт».

Минимальный результат внедрения - карточка инцидента, прозрачные статусы и отчет по повторяемости, который показывает, какие причины и участки дают больше всего возвратов.

Отчеты по качеству ломаются не из-за «плохой аналитики», а из-за дыр в данных. Если в карточке нет участка, даты и типа дефекта, вы не увидите повторяемость. Если нет первопричины и статуса, не поймете, что реально исправили, а что просто закрыли.

Сначала договоритесь о базовых объектах и связях. Обычно хватает простой модели, где один и тот же дефект встречается много раз, а один инцидент может иметь несколько фото и несколько действий.

Ключевые объекты лучше хранить раздельно (а не одной «простыней» текста):

Дальше нужны справочники, чтобы все писали одно и то же, а не «Линия 1», «1 линия» и «первая». Минимально полезные: участок, линия, продукт, поставщик, тип дефекта, серьезность. Если у вас несколько площадок или смен, добавьте их тоже, иначе сравнение будет кривым.

Не забывайте про идентификаторы, которые связывают качество с производством: номер инцидента, партия, заказ, оборудование (и при необходимости оснастка). Это помогает быстро находить похожие случаи и понимать масштаб.

Чтобы отчеты по повторяемости работали уже на старте, в каждом инциденте должны быть заполнены: дата и время обнаружения (и смена, если важно), участок или линия и продукт (или SKU), тип дефекта и серьезность, предполагаемая первопричина (позже уточняется), статус (новый, в работе, на проверке, закрыт).

Если вы собираете решение в TakProsto, удобно сразу сделать эти поля обязательными и настроить единые справочники - тогда отчеты не «плывут» из-за разного ввода.

Форма несоответствия живет или умирает в цехе. Если ее трудно заполнить с телефона, люди начнут писать в чат или на бумаге, и учет развалится. Поэтому приложение должно собирать только то, что реально нужно для решения проблемы и для отчетов.

Держите основную часть карточки короткой и понятной. Хорошая база - поля, которые можно заполнить за минуту: что случилось, где именно, какая продукция (артикул или наименование и партия), сколько единиц затронуто, насколько это серьезно.

Остальное добавляйте по ситуации через справочники и подсказки: тип дефекта, причина по классификатору, ответственный, смена. Чем больше ключевых значений выбирается из списков, тем меньше разнобоя в формулировках, а значит тренды по повторяемости будут честнее.

Фото часто решает спор быстрее любого текста, но только если оно читаемое. Помогают простые правила: ограничение размера файла, 2-3 обязательных ракурса для типовых дефектов и подпись к каждому фото (например, «общий вид», «маркировка партии», «крупный план»). Если фото плохое, лучше сразу попросить переснять, чем потом разбирать инцидент вслепую.

Под разные точки контроля можно сделать шаблоны форм: входной контроль, процесс, финальная приемка. Набор полей и справочников будет отличаться, но логика остается одной.

Чтобы не мучить людей обязательными полями раньше времени, задайте требования по статусам. Например: в «Черновике» достаточно места, короткого описания и фото. На этапе «Зарегистрировано» добавляются партия, количество и критичность. Когда CAPA «в работе», фиксируются причина и план действий со сроками. На этапе «Проверка» нужен результат и подтверждающие фото или замеры. В «Закрыто» - вывод и отметка об эффективности.

В TakProsto такие формы можно собрать из диалога: вы описываете, какие поля нужны на каждом статусе, и платформа делает экран для цеха и правила заполнения.

Если у инцидента нет понятного статуса и владельца, он быстро превращается в «висяк»: фото есть, проблема ясна, но никто не отвечает за сроки и результат. Поэтому лучше сразу договориться о простом маршруте, который одинаково понимают и цех, и качество, и руководство.

Хорошо работает короткая линейка статусов: новый - в работе - CAPA согласован - выполнено - проверено - закрыто. Она покрывает весь путь от фиксации до подтверждения эффективности и не плодит лишних «ожиданий», где обычно теряется ответственность.

Роли тоже стоит держать простыми и привязанными к реальным действиям. Оператор фиксирует несоответствие (описание, фото, партия, место) и переводит в «новый». Мастер берет в «в работе»: уточняет детали на линии, ставит первичные меры, назначает исполнителей. Инженер качества помогает с причиной, формулировкой CAPA и контролем заполнения. Руководитель утверждает CAPA (сроки, ресурсы, приоритет). Роль «аудит» нужна для чтения, выборочной проверки и выгрузки истории, без права «подчищать» записи.

Чтобы CAPA не зависала, заранее задайте: кто утверждает и за сколько времени. Для типовых дефектов мастер может согласовать с инженером качества в течение суток. Для критичных случаев (безопасность, рекламации, остановка линии) подключается руководитель и утверждает в тот же день.

В карточке CAPA полезно не смешивать разные смыслы. Разделяйте «коррекцию» (быстро убрать симптом) и «корректирующее действие» (убрать причину), иначе статус «выполнено» будет означать разное для разных людей.

Уведомления должны приходить не всем, а только владельцам шага: назначенному ответственному, согласующему и проверяющему эффективность. Практичное правило: напоминание за 24 часа до срока и в день просрочки. Если срок сорван, задача эскалируется роли выше (например, от исполнителя к мастеру, от мастера к руководителю).

Чтобы было видно, кто и когда «двигал» инцидент, нужна история изменений. Фиксируйте, кто перевел статус, когда это сделал, что поменял (срок, ответственный, причина, действия) и короткий комментарий «почему». Тогда на разборе не спорят по памяти: видно, где решение затянулось и на каком шаге чаще всего возникают задержки.

CAPA работает, когда это не «документ ради документа», а короткая цепочка решений: что исправляем сейчас, что делаем, чтобы не повторилось, и как понимаем, что стало лучше. В приложении это проще всего уложить в карточку инцидента с понятными полями и статусами.

Корректирующее действие отвечает на вопрос: как убрать текущую проблему здесь и сейчас. Например, заблокировать партию, заменить расходник, перенастроить станок, провести разбор смены. Предупреждающее действие про риск: что меняем в процессе, чтобы такой дефект не возвращался, даже если люди меняются и смен много.

Чтобы план не расползался, он должен быть похож на список задач, а не на «рассказ». Полезный минимум: формулировка задачи и ожидаемый результат (критерий приемки), один владелец, срок с напоминаниями, подтверждение выполнения (фото, документ, измерение), связка с причиной и типом дефекта.

Проверка эффективности часто ломается на формулировке «проверили, все ок». Лучше заранее выбрать метрику и период: например, «повторы дефекта упаковки на линии 3 за 2 недели», «процент брака по причине X в следующей партии», «количество остановок на смену». Если нужно, добавьте две точки контроля: через 3 дня и через 14 дней, чтобы увидеть и быстрый эффект, и устойчивость.

Причины повторов стоит фиксировать отдельно, иначе система учит плохому. Полезно отмечать, почему действие не сработало или не было выполнено: «выполнено формально», «не выполнено из-за ресурса», «перенос срока с причиной». Тогда в отчетах видно, где проблема в дисциплине, где в планировании, а где CAPA выбрали не по корню.

Если вы строите эту логику в TakProsto, удобно сразу заложить шаблон CAPA и критерии приемки, чтобы люди в цехе заполняли карточку за минуту, а не за полчаса.

Отчеты в системе качества нужны не для красивых графиков, а чтобы быстро понять: где именно «течет», что повторяется, и какие действия реально сработали. Хороший учет превращает карточки инцидентов в понятные сигналы для мастера, технолога и отдела качества.

Самый полезный слой аналитики начинается с повторяемости. Когда видно топ несоответствий по участку, продукту и смене, спор «кто виноват» быстро сменяется разговором «что меняем в процессе». Часто работает правило 80/20: 2-3 дефекта дают большую часть потерь.

Обычно хватает нескольких экранов, которые обновляются автоматически:

Между отчетами важна единая логика: один и тот же дефект должен одинаково называться везде. Иначе тренды будут «скакать» из-за разного ввода.

Смотрите не только «закрыто/не закрыто», а результат:

Пример: на линии упаковки растет дефект «смятая коробка» во 2 смене. Pareto показывает, что причина чаще всего связана с настройкой прижимного ролика, а отчет по просрочкам - что действия стоят в статусе «согласование» по 3-4 дня. После CAPA с простым чеклистом настройки и быстрым подтверждением (фото до/после) тренд по дефекту падает, а возвраты по той же причине исчезают.

Если вы собираете такое решение в TakProsto, заранее заложите справочники дефектов и причин и настройте статусы так, чтобы отчеты строились без ручной правки.

Самая частая проблема не в людях, а в дизайне процесса. Если карточка неудобная или статусы не отражают реальную работу, сотрудники начинают обходить систему: пишут в чат, звонят, закрывают «для галочки». Ниже ошибки, которые встречаются почти в каждом первом внедрении.

Когда на создание инцидента уходит 10-15 минут, его просто перестают заводить. Оставьте обязательный минимум: что случилось, где, когда, изделие или партия, фото, кто заметил. Остальное (причина, действия, проверка) должно заполняться по мере движения по цепочке.

Если у входного контроля, производства и склада один и тот же набор статусов, начинается путаница. Например, «На согласовании» в одном месте означает «ждем мастера», а в другом - «ждем снабжение». В итоге люди пишут комментарии вместо статуса, держат инциденты в «Черновиках», закрывают и открывают заново.

Короткое правило: статус должен отвечать на вопрос «что сейчас нужно сделать и кто владелец следующего шага».

Если дефект можно написать как «царапина», «Царапины», «царап», «повреждение ЛКП», отчеты по повторяемости будут бесполезны. Нужны справочники: типы дефектов, участки и линии, изделия, причины, действия, поставщики, контрагенты. Свободный текст оставьте как комментарий, но ключевые поля делайте выбором из списка.

Фото само по себе не объясняет проблему. Добавьте подсказки: снимок с общим планом, крупный план, предмет для масштаба (линейка/монета), отметка места (этикетка на линии, номер станка), короткая подпись. Тогда учет несоответствий с фото превращается в доказательство, а не в архив картинок.

Самый дорогой сценарий: инцидент закрыли, действие выполнили, но не проверили, исчез ли дефект. Через неделю проблема возвращается, а причина теряется в комментариях. Закрывайте только после шага «проверка»: метрика (например, 0 повторов на 500 единиц), дата контроля, кто подтвердил результат.

Если вы делаете приложение для контроля качества в TakProsto, начните с устранения этих ошибок. Они быстрее всего «убивают» дисциплину ввода и качество данных, а значит и смысл CAPA.

Карточка инцидента - не «бумажка для галочки». Если она заполнена одинаково по всем сменам и участкам, вы получаете нормальные отчеты и понятный CAPA, а не переписку в мессенджере.

Перед закрытием инцидента пробегитесь по пяти пунктам. Если хотя бы один «провисает», через неделю вы уже не восстановите картину и не сравните случаи между собой.

Простой пример: нашли смятую упаковку. Фото делаете «паллета целиком» и «дефект крупно», причина подтверждается проверкой настроек упаковщика, CAPA - перенастроить и закрепить параметр в чек-листе, а проверка - выборка 30 коробок на следующий день с выводом «дефект не повторился».

Если вы собираете такую карточку в TakProsto, задайте эти поля как обязательные и добавьте подсказки в форме. Тогда качество заполнения растет само, без отдельной «борьбы за дисциплину».

На линии упаковки оператор замечает, что у части коробок смещена этикетка. На паллете это выглядит некритично, остановка линии не нужна, но риск повторов высокий. Если такие коробки уйдут клиенту, будет возврат и лишняя работа на складе.

Инцидент заводят сразу с рабочего места. В карточке фиксируют фото (общий вид и крупный план), номер партии, участок и смену, количество затронутых единиц (например, 24 из 600), а также серьезность: «средняя» (не влияет на безопасность, но влияет на приемку и репутацию). Дополнительно отмечают, что продукцию можно доработать на участке переклейки.

Дальше идет быстрый разбор причины. Технолог и мастер проверяют, что именно менялось: рулон этикеток, скорость конвейера, прижимной ролик, настройки аппликатора. В итоге подтверждают причину: изношенный прижимной ролик дает проскальзывание, а при повышенной скорости дефект проявляется чаще.

CAPA на неделю лучше держать в простом виде:

Проверка эффективности назначается не «когда-нибудь», а конкретной датой. Метрика простая: доля повторов «смещение этикетки» по той же линии. Например, цель: меньше 0,3% в течение 7 дней и ноль повторов в первые 2 смены после замены.

Через неделю ответственный смотрит отчет по повторяемости и решает: закрыть инцидент, продлить CAPA или поднять серьезность. Такой сценарий несложно собрать в приложении: формы, статусы, задачи и отчеты под вашу схему «инцидент - причина - действие - проверка».

Чтобы приложение для контроля качества не превратилось в «еще одну таблицу», начните с одного листа требований. Не в виде ТЗ на 40 страниц, а как короткий список того, что реально происходит в цехе и у инженера качества.

Соберите это в одном месте: какие объекты вы учитываете (инцидент, партия, участок, продукт, CAPA, проверка эффективности), какие статусы используете, кто за что отвечает, какие отчеты нужны каждую неделю, какие справочники должны быть едиными.

Дальше делайте MVP. Возьмите один процесс (например, несоответствия упаковки) и 2-3 отчета, которые будут смотреть регулярно. Как только команда начнет доверять данным, добавите маршруты согласования, новые типы дефектов и дополнительные отчеты. Так быстрее станет понятно, какие поля лишние, а каких не хватает.

Чтобы ускорить разработку, опишите процесс простыми фразами, как будто объясняете новичку: «оператор фиксирует инцидент с фото, мастер подтверждает, инженер качества ставит причину, назначает действие и срок, затем проверка эффективности через 7 дней». В TakProsto (takprosto.ai) это можно собрать прямо в диалоге, а при необходимости затем выгрузить исходный код и развернуть приложение.

Продумайте запуск заранее, иначе данные «поплывут» уже на второй неделе. Нужны короткое обучение на примерах, простые правила заполнения (что обязательно, кто отвечает за сроки, когда можно закрывать), еженедельная проверка качества данных на небольшой выборке и один владелец процесса, который поддерживает справочники и статусы.

Пример: если начать с дефектов упаковки, MVP может включать регистрацию с фото, выбор причины из ограниченного списка, назначение CAPA с дедлайном и отчет «топ-3 дефекта за неделю по участкам». Обычно этого хватает, чтобы увидеть повторяемость и убрать самые частые причины.

Начните с одного источника правды: одна карточка инцидента, один набор статусов и единые справочники (участок, линия, продукт, тип дефекта, серьезность). Это сразу убирает разрозненные Excel/чаты и делает видным, где инциденты «застревают» и что повторяется.

Самый рабочий минимум — цепочка «Новый → На анализе причины → План действий → На проверке эффективности → Закрыт». Она заставляет доводить инцидент до результата и не дает закрывать его до проверки, что дефект действительно ушел.

Сделайте обязательными дату/время обнаружения, участок или линию, продукт (или SKU) и партию, тип дефекта и серьезность, краткое описание факта и фото. Причину и CAPA лучше заполнять по мере движения по статусам, иначе люди будут «притягивать» версии на старте.

Причина должна оставаться «на анализе», пока нет подтверждения: замера, проверки настройки, осмотра узла, привязки к смене или поставке, результатов теста. Если подтверждения нет, лучше фиксировать гипотезу как гипотезу, а не закрывать инцидент с формулировкой «человеческий фактор».

Оставьте форму на создание инцидента максимально короткой, чтобы ее можно было заполнить с телефона за минуту. Все, что можно, переводите в выбор из списков, а не в свободный текст, и добавьте подсказки по фото (что именно снимать и как подписывать).

Фото полезно, когда в нем есть контекст: общий план, крупный план дефекта и привязка к партии/месту (маркировка, номер станка, участок). Лучше сразу попросить переснять нечитабельное фото, чем потом разбирать инцидент «вслепую» и терять время на споры.

Разделяйте роли по действиям: оператор фиксирует факт и фото, мастер берет в работу и назначает исполнителей, инженер качества помогает с причиной и формулировкой CAPA, руководитель утверждает критичные планы и ресурсы. В каждом статусе должен быть понятный «владелец шага», иначе сроки будут размываться.

План держите как набор конкретных задач: одно действие — один ответственный — один срок — один критерий готовности и подтверждение выполнения. Разделяйте коррекцию (убрать симптом сейчас) и корректирующее/предупреждающее действие (убрать причину и снизить риск повторов), чтобы «выполнено» означало одно и то же для всех.

Задайте проверку заранее: что измеряем, когда и какой результат считаем успешным. Практичный вариант — контроль на ближайшей партии плюс повторная точка через 1–2 недели, чтобы увидеть устойчивость, а не разовый эффект.

Начните с повторяемости и «где течет»: топ дефектов по участкам/продуктам/сменам, Pareto по причинам, тренд по неделям и отчет по просрочкам статусов. Эти отчеты быстро показывают, какие 2–3 проблемы дают основную долю потерь и на каком шаге процесса чаще всего возникают задержки.